Один день из жизни завода: как производится стекло

Фото: Larta Glass. Открытка Ко Дню стекольщика

19 ноября, в День работника стекольной промышленности России, tybet.ru поговорил с сотрудниками Larta Glass — одного из крупнейших производителей стекла с магнетронным напылением в странах СНГ. Рассказываем, как организовано производство на заводах, продукция которых используется в архитектурных проектах по всей стране.

Территория завода

Чтобы пройти на производство, необходимо переодеться. Ежедневно каждый сотрудник надевает специальную обувь — ботинки с твердым подноском, а также светоотражающий жилет, каску и очки.

На территории завода люди не делятся на сотрудников Larta Glass и сотрудников подрядных организаций: следовать правилам должны все. Так, компания уделяет большое внимание одной из основных опасностей на заводе — движению пешеходов и крупногабаритной техники по территории.

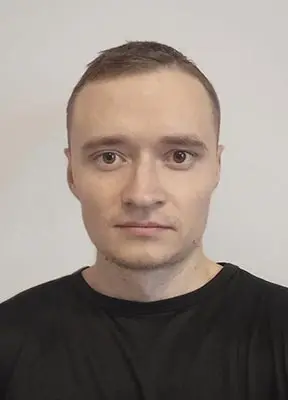

Фото: Larta Glass. Алексей Моисеев, генеральный директор Larta Glass Рязань

«Все производственные процессы на рязанском и ростовском заводах выстроены в строгом соответствии с приоритетами, и безопасность — первый из них. — говорит генеральный директор Larta Glass Рязань Алексей Моисеев. — Чтобы обеспечить безопасность персонала, мы инициировали проект, который делит завод на три зоны. Первая предназначена только для работы техники, вторая — только для перемещения пешехода. К третьему типу относятся общие зоны завода, где возможно пересечение техники при определённых условиях».

На заводах организовано обучение безопасным методам работы. Сотрудники и представители подрядных организаций проходят вводный инструктаж по безопасности, где на видео рассматривают все опасные факторы.

Фото: Larta Glass. Константин Нежевенко, генеральный директор Larta Glass Ростов

«Причина любого происшествия ― неправильный выбор: человек не остановился, не подумал, не спросил, когда знаний было недостаточно, ― говорит генеральный директор Larta Glass Ростов Константин Нежевенко. ― Поэтому основной ключ к успеху ― изменить ментальность людей, убедить их следовать правилам. Руководители своим примером демонстрируют сотрудникам ожидания по безопасности. Мы все одинаково соблюдаем такие правила, как «Поднимаешься по лестнице ― держись за поручень», «Работай строго по инструкции» и другие». Перед каждой сменой сотрудники проводят оценку рисков, прежде чем начать работу. В приоритете ― безопасность, и только потом ― количественные показатели и эффективность производства».

Стекловаренная печь

Переходим на горячий участок. Исходное сырье или стекольная шихта, которая состоит из кварцевого песка, кальцинированной соды, доломита, известняка, стеклобоя и других сырьевых материалов ― поступает в печь расплава. В печи находится свыше 2 000 тонн стекломассы, а исходная температура в ней – 1600 градусов. Работу печи контролирует оператор: он следит за всеми процессами на мониторах.

Фото: Larta Glass. Александр Смоленков, лидман горячего участка Larta Glass

«В печи отслеживается множество параметров. ― говорит лидман горячего участка Larta Glass Александр Смоленков. ― Например, одних только точек, касающихся температур, ― больше 150. За всем оборудованием и режимом работы печи ― следит один человек. Данные выводятся на монитор в операторскую. Кроме этого, оператор сам делает ручные замеры с помощью пирометра в важных точках внутри самой печи: эти точки он промеряет в соответствии с инструкциями. Для работ, связанных с открытым пламенем есть специальный костюм из высокопрочной кевларовой ткани, покрытой фольгой алюминия. Он позволяет выдерживать температуры открытого пламени до 1000 С° в течение полутора-двух минут. Костюм достаточно тяжелый, около 10 кг, но, несмотря на это, удобный, легко носимый, и все работы благодаря нему можно выполнять в безопасности».

Помимо оператора, на участке стекловаренной печи работают каменщики. Они занимаются ремонтом печи.

Ванна расплава и печь отжига

Шихта плавится, образуя стекломассу, которая поступает на расплав жидкого олова. В ванне находится более 300 тонн олова. Стекломасса течет по поверхности расплава олова, образуя на выходе из печи непрерывную ленту стекла. Здесь формируется толщина листового стекла: ее контролируют бортоформирующие машины.

В дальнейшем след, который оставляет машина по краям ленты стекла, будет обрезан. Эти фрагменты отправятся на переработку и будут использованы повторно. Температура стекольной ленты при прохождении сквозь ванну расплава меняется с 1100 до 600 С°.

«Есть основные параметры, которых нужно придерживаться: температура стекла, температура оборудования, которое находится внутри, а также давление внутри ванны. ― говорит Александр Смоленков. ― Все параметры мы строго выдерживаем. Если стекломасса будет слишком горячей, или, наоборот, ее температура будет слишком низкой, сформировать необходимую толщину стекла не получится. На протяжении всего участка установлены «холодильники», которые постепенно охлаждают стекломассу, подготавливая ее к следующему этапу ― отжигу ленты стекла».

После прохождения через ванну расплава начинается процесс отжига стекла. В печи отжига (LEHR) происходит контролируемое охлаждение стекла. Если стекло не пройдет отжиг, оно будет трескаться и разрушаться, даже при незначительных воздействиях и перепадах температур.

Контроль качества

Переходим на холодный участок. Первый шаг на холодном участке ― контроль качества производимого стекла.

Фото: Larta Glass. Анна Емелина, инженер-технолог Larta Glass

«На флоат-линии проверка состоит из двух типов контроля, ― поясняет инженер-технолог Larta Glass Анна Емелина. ― Во-первых, качество стекла на ленте проверяется онлайн. Для этого используется специальная система сканирования, которая видит всю ленту и считывает любые дефекты на линии, вне зависимости от их типа, расположения и размера. Эту информацию система использует для того, чтобы задать параметры нарезки стекла и не допустить того, чтобы дефект оказался на конечном продукте. Программа учитывает размеры заказанного стекла, его функциональность и особенности будущего применения. По заданным параметрам мы нарезаем стекло, и оно отправляется дальше.

Кроме того, на линии есть своя лаборатория, где оператор контроля качества вручную тестирует образцы стекла с ленты. Мы постоянно проверяем широкий список параметров — все возможные геометрические параметры, количество дефектов и качество состояния поверхности. Оператор контроля качества дает заключение о возможности нарезки стекла того или иного качества в зависимости от внешних условий.

Также оператор, в соответствии с утвержденным планом, берет образцы для контроля других технологических параметров — например, стабильность светопропускания, химического состава и другое. Все это важно для контроля качества итогового продукта: чем стабильнее все параметры производства, тем более предсказуемый конечный продукт мы получим. Так мы обеспечиваем необходимое качество продукта для наших клиентов, как внутренних, так и внешних».

Линия нанесения магнетронного напыления

Тщательно очищенное и высушенное стекло попадает в камеры напыления. На стекло наносят слоеный пирог из материалов толщиной в несколько нанометров ― в 80 тысяч раз тоньше человеческого волоса. Под действием сильного электромагнитного поля происходит бомбардирование поверхности стекла оксидами металлов.

Благодаря нанесению металлов с необычными свойствами, стекло получает оптические и термические особенности. Ультратонкое низкоэмиссионное покрытие может состоять из более чем 12 слоев. Они могут придавать стеклу такие свойства как защита от солнца, теплосбережение, и в дальнейшем способствуют созданию комфортного микроклимата в помещениях.

Хранение и упаковка для отправки клиентам

Стекло режется по спецификациям заказчика, покрывается тончайшим слоем пересыпочного порошка. Роботизированные манипуляторы осуществляют погрузку стекла в упаковочной зоне. Далее стекло с мультифункциональным, низкоэмиссионным покрытием упаковывают и отправляют заказчикам.

Фото: Larta Glass. Александр Ханов, старший оператор флоат-линии

«Когда готовим стекло к отгрузке, перевозим его в деревянных упаковках на вилочных погрузчиках, ― говорит старший оператор флоат-линии Александр Ханов. ― Вес одной пачки ― около 2,5 тонн. Например, у нас есть стекло размера «Джамбо» ― 3 на 6 метров. Для его перемещения и складирования используем специальные погрузчики Hubtex150 (Хабтекс), так называемые «кальмары». Максимальная грузоподъемность у такого погрузчика ― 14 тонн.

На складе работает семь человек, график сменный. Характер работы зависит от того, какая это смена ― ночная или дневная. В ночные смены в основном готовим заказы, которые будут отгружаться на следующий день, в дневные ― осуществляем их погрузку».